Relation entre la taux de transfert et la sublimation secondaire des encres de sublimation

Le taux de transfert des encres de sublimation (défini comme l’efficacité de la migration du colorant du support vers le substrat durant le processus initial de transfert) et la sublimation secondaire (désignant le phénomène par lequel les colorants déjà fixés sur le produit imprimé subissent une nouvelle sublimation et migration sous des conditions de haute température ultérieures) sont des indicateurs centraux étroitement liés et mutuellement influents. En essence, ces deux concepts portent sur les «règles de stabilité et de migration des molécules de colorant», et leur relation spécifique peut être analysée selon trois dimensions : «l’impact du taux de transfert sur la sublimation secondaire», «l’effet inverse de la sublimation secondaire sur les performances de transfert» et «la logique d’optimisation collaborative».

I. Logique fondamentale : Le taux de transfert détermine la «probabilité de base» de la sublimation secondaire

Le niveau du taux de transfert affecte directement l’état résiduel des molécules de colorant sur le substrat, incluant la quantité moléculaire, la densité de distribution et la solidité de la liaison — tous éléments servant de condition préalable essentielle à l’occurrence et à la gravité de la sublimation secondaire. Il est crucial de noter qu’un «taux de transfert plus élevé n’équivaut pas à de meilleures performances» ; il doit être équilibré avec l’«effet de fixation du colorant» pour déterminer finalement le seuil de risque de sublimation secondaire.

1. Taux de transfert excessivement faible : faible risque de sublimation secondaire, mais mauvaise qualité d’impression

Lorsque le taux de transfert initial est insuffisant (par exemple, en raison d’une température ou d’une pression inadéquate entraînant une migration incomplète de l’encre), la quantité totale de molécules de colorant fixées sur le substrat est limitée, et la majorité reste concentrée en surface (sans pénétrer profondément dans les fibres ou le revêtement du substrat) :

- D’un point de vue quantitatif : le nombre de base de molécules de colorant disponibles pour la sublimation secondaire est faible. Même exposées ultérieurement à des températures élevées, seule une quantité minimale migre, sans provoquer de «décoloration ou flou du motif» significatif.

- D’un point de vue qualitatif : les colorants fixés en surface sans pénétration profonde ont tendance à se détacher lors du lavage ou du frottement, masquant ainsi l’impact de la sublimation secondaire. Toutefois, cela conduit essentiellement à une faible durabilité de l’impression (couleurs pâles, décoloration rapide) — un scénario qualifié de «faux faible risque dû à un faible taux de transfert».

2. Taux de transfert excessivement élevé (avec fixation insuffisante) : risque fortement accru de sublimation secondaire

Si un «taux de transfert excessivement élevé» est obtenu en augmentant excessivement la température ou en prolongeant le temps de transfert, mais que les molécules de colorant ne forment pas de liaisons stables avec le substrat (par exemple, les espaces moléculaires dans les tissus polyester ne «verrouillent» pas complètement les colorants, ou le revêtement céramique n’est pas complètement durci), les molécules de colorant sur le substrat se trouvent dans un état «fortement saturé mais fortement actif» :

- Les molécules de colorant sont simplement physiquement intégrées à la surface ou à la couche superficielle du substrat, sans adsorption chimique ni forces intermoléculaires.

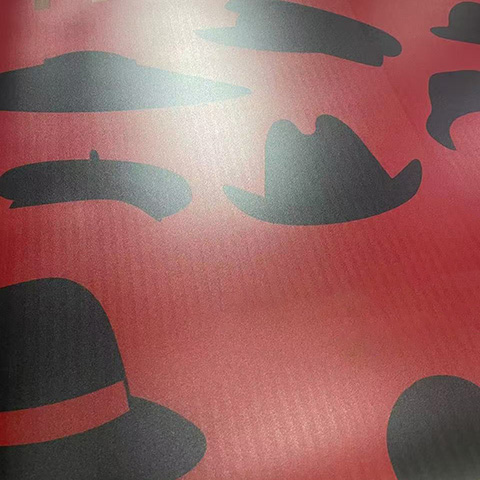

- Lorsqu’elles sont exposées ultérieurement à des températures supérieures à 120 °C (comme le repassage à haute température, le séchage ou l’exposition estivale), ces molécules actives retrouvent facilement de l’énergie cinétique, franchissent les contraintes de surface et subissent une sublimation secondaire. Cela se manifeste par un «délavage de l’impression, flou des bords du motif (migration des colorants vers des zones non imprimées) et inégalité de couleur» — des problèmes particulièrement marqués sur des substrats clairs ou des motifs fins.

3. «Taux de transfert modéré avec fixation suffisante» : risque de sublimation secondaire maîtrisable

Le scénario idéal est caractérisé par un «taux de transfert conforme (60 %–80 %, variable selon le substrat) + fixation suffisante du colorant» :

- Taux de transfert conforme : garantit une saturation et une netteté des couleurs conformes aux exigences, avec une quantité suffisante de molécules de colorant pénétrant profondément dans le substrat (par exemple, dans les zones amorphes des fibres polyester ou les micropores des revêtements céramiques).

- Fixation suffisante : grâce à un contrôle précis de la température et du temps, les molécules de colorant forment des liaisons stables avec le substrat — telles que des liaisons hydrogène et des forces de van der Waals entre les chaînes moléculaires du polyester et les molécules de colorant, ainsi qu’une réticulation chimique entre le revêtement et les colorants.

- Dans ce cas, le nombre de «molécules de colorant libres» capables de participer à la sublimation secondaire est extrêmement faible. Même exposées ultérieurement à des températures élevées classiques (par exemple, repassage de textiles à 120–150 °C), seule une migration négligeable se produit, sans affecter l’apparence ni la durabilité de l’impression.

II. Effet inverse : la sublimation secondaire comme «critère de validation» de l’«efficacité» du taux de transfert

L’occurrence de la sublimation secondaire sert essentiellement de test à la «qualité» du transfert initial. Un taux de transfert élevé ne signifie pas nécessairement de bonnes performances ; il faut plutôt évaluer le «taux de transfert effectif» — défini comme la proportion de colorants véritablement fixés sur le substrat et non sujets à la migration — en fonction de la stabilité de la sublimation secondaire.

- Cas 1 : L’échantillon A présente un taux de transfert initial de 85 %, mais après un test à 180 °C, le taux de perte de couleur atteint 30 % (indiquant une sublimation secondaire sévère). Cela révèle que son «taux de transfert effectif» n’est que de 59.5 % (85 % × 70 %), avec un grand nombre de colorants en état libre — classé comme «taux de transfert élevé non valide».

- Cas 2 : L’échantillon B présente un taux de transfert initial de 75 %, mais après un test à 180 °C, la perte de couleur n’est que de 5 % (indiquant une sublimation secondaire légère). Son «taux de transfert effectif» atteint 71,25 % (75 % × 95 %). Bien que le taux initial soit légèrement inférieur, la qualité réelle du transfert est nettement meilleure.

Il est clair que la stabilité de la sublimation secondaire permet d’identifier les «faux taux de transfert élevés». Certains procédés (par exemple, température excessivement élevée) peuvent améliorer le taux de transfert à court terme, mais compromettent la fixation du colorant, augmentant ainsi le risque de sublimation secondaire et réduisant finalement la durabilité de l’impression (décoloration des panneaux extérieurs ou flou des motifs sur les vêtements après lavage).

III. Optimisation collaborative : stratégies clés pour équilibrer taux de transfert et sublimation secondaire

Pour atteindre à la fois un «taux de transfert élevé» et un «faible risque de sublimation secondaire», l’optimisation du processus doit cibler l’«équilibre entre migration et fixation des molécules de colorant», avec les stratégies principales suivantes :

1. Contrôle précis des paramètres initiaux de transfert pour éviter les réglages extrêmes

- Température : éviter d’augmenter aveuglément des températures excessivement élevées (par exemple, contrôler la température entre 190–210 °C pour les tissus polyester, au lieu de dépasser 230 °C — des températures supérieures à 230 °C provoquent facilement une sublimation excessive du colorant, rendant difficile sa liaison complète avec le substrat). Assurer que, tout en sublimant complètement les colorants, il y ait un temps suffisant pour leur adhésion au substrat.

- Temps : éviter des durées trop courtes (entraînant un transfert incomplet) ou trop longues (entraînant une migration inverse du colorant et un vieillissement du substrat). Pour les textiles conventionnels, régler le temps à 20–30 secondes ; pour les substrats rigides (par exemple, céramique), à 30–60 secondes.

- Pression : assurer une adhérence étroite entre le support et le substrat (pour minimiser la perte d’encre) sans endommager le substrat (afin d’éviter les dommages structurels aux fibres ou au revêtement, qui nuiraient à la fixation du colorant).

2. Sélection d’encres et de substrats à «haute performance de fixation»

- Encres : privilégier les colorants de sublimation «haute pureté, faible volatilité» (par exemple, colorants dispersés C.I. Disperse Red 60 et Blue 359). Leur structure moléculaire permet une meilleure liaison avec le polyester ou les revêtements, réduisant le nombre de molécules libres.

- Substrats : pour les textiles, choisir du polyester à haute densité et haute teneur en fils (avec des espaces fibreux plus réguliers facilitant le verrouillage des colorants) ; pour les produits rigides, sélectionner des «revêtements réticulés» (par exemple, revêtements modifiés à la silice pour les mugs en céramique, capables de former des liaisons chimiques avec les colorants).

3. Intégration de «procédés post-traitement» pour renforcer la fixation du colorant

Pour les textiles : après transfert, effectuer un «préfixage à basse température» (120–140 °C pendant 5–10 secondes) pour favoriser le rétrécissement des fibres polyester et mieux verrouiller les molécules de colorant.

Pour les substrats rigides : après transfert, effectuer un «durcissement du revêtement» (par exemple, cuisson des mugs céramiques à 150 °C pendant 20 minutes) pour permettre une réticulation complète entre le revêtement et les colorants, réduisant ainsi la probabilité de sublimation secondaire.

Conclusion : une relation bidirectionnelle de «cause-effet + vérification» entre taux de transfert et sublimation secondaire

- Relation cause-effet : le «niveau et la qualité» du taux de transfert initial — spécifiquement, s’il est accompagné ou non d’une fixation suffisante — déterminent directement le niveau de risque de sublimation secondaire. Un taux faible (même avec bonne fixation) entraîne un faible risque mais une mauvaise qualité ; un taux élevé (avec mauvaise fixation) entraîne un risque élevé ; un taux modéré (avec bonne fixation) assure un risque maîtrisable.

- Relation de vérification : la stabilité de la sublimation secondaire peut inverser la vérification du «taux de transfert effectif» du transfert initial, évitant des conclusions erronées dues à des «faux taux de transfert élevés».

- Objectif principal : l’objectif n’est pas de viser un «taux de transfert de 100 %», mais d’atteindre un équilibre entre «taux de transfert conforme» et «sublimation secondaire stable» par l’optimisation du processus — assurant ainsi la performance chromatique et la durabilité à long terme de l’impression.