Comprenez la logique clé de l’encre UV à travers ses cinq composants essentiels

L’encre UV est devenue un consommable incontournable de l’impression numérique (publicité, emballage, matériaux de construction) grâce à ses atouts : « sans COV, polymérisation instantanée et compatibilité multi-supports ». Ce guide simplifié explique ses composants clés et les forces de SUPERINKS pour aider les professionnels à faire des choix éclairés.

Les 5 composants essentiels de l’encre UV

1. Résine photopolymérisable (30 à 50 %) : « l’ossature du film »

Un polymère de faible masse moléculaire (1 000–5 000 Da) doté de doubles liaisons acryliques, formant un film solide sous rayonnement UV (200–400 nm). Elle détermine la dureté, la flexibilité et l’adhérence :

– PUA : flexible et résistante aux chocs (idéale pour le PVC, le cuir).

– EA : dure et résistante aux produits chimiques (pour boîtes métalliques, verre).

– PEA : économique (pour emballages papier/carton).

Avantage SUPERINKS : mélange PUA + monomère renforçant (ratio 6:4) résiste à 100 pliages à 180° sans fissuration, résolvant ainsi le problème des craquelures sur supports flexibles.

2. Photoinitiateur (5 à 15 %) : « l’interrupteur de polymérisation »

Déclenche la réticulation résine/monomère sous UV :

– Type radicalaire (184, 1173) : polymérisation rapide (1–3 s), compatible avec lampes LED-UV et mercure (choix majoritaire).

– Type cationique : faible rétraction mais lent (5–10 s), coûteux, réservé à l’impression de précision.

Avantage SUPERINKS : système composite « 1173 + TPO » (ratio 5:3) augmente l’absorption de 35 %, polymérise en 3 s (LED 80 W) avec une économie d’énergie de 25 %.

3. Colorant (5 à 25 %) : « la source de couleur »

– Pigments (particules de 0,1–1 µm, choix principal) :

• Inorganiques (blanc de titane, noir de carbone) : excellente tenue à la lumière (classe 7–8, usage extérieur).

• Organiques (bleu phtalocyanine) : couleurs vives (couvrent 90 % des teintes Pantone, nécessitent stabilisants UV).

– Teintures : transparentes mais faible résistance à la lumière et à l’eau (usage intérieur temporaire).

Avantage SUPERINKS : pigments BASF/DuPont + broyage nano (0,3–0,5 µm), saturation +15 % ; décoloration < 5 % après 6 mois d’essais en extérieur à Guangzhou.

4. Monomère (10 à 30 %) : « le cœur régulateur »

Diluant réactif (sans COV) au lieu de solvants volatils :

– Monofonctionnel (2-EHA) : faible viscosité (5 mPa·s), flexible (évite le décollement sur PP/cuir).

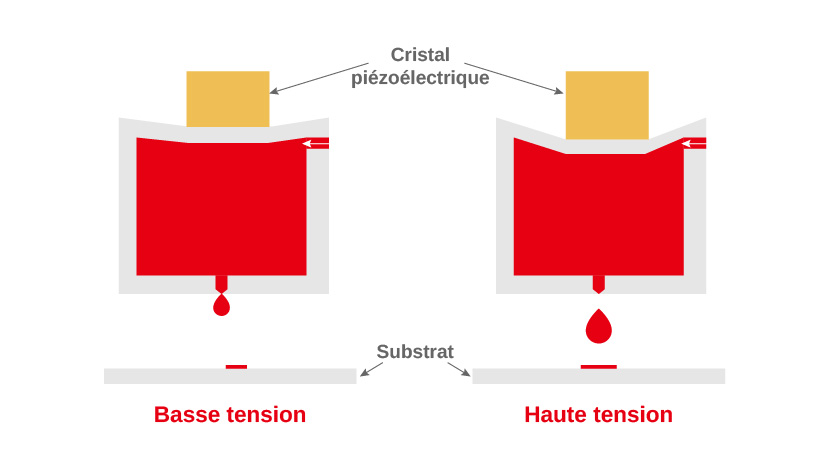

– Difonctionnel (HDDA, TPGDA) : équilibre viscosité/polymérisation (compatible avec 95 % des têtes d’impression piézoélectriques, impression sans bouchage pendant 8 h).

– Multifonctionnel (TMPTA, DPHA) : polymérisation rapide, dureté élevée (dureté 4H au crayon, résistant à l’usure sur métal/verre).

Avantage SUPERINKS : sans solvants illégaux (toluène), teneur en COV = 0,1 g/L (conforme à la norme GB 38507-2020), évite le colmatage des têtes d’impression.

5. Additifs (1 à 5 %) : « les solutionneurs de défauts »

– Dispersant (BYK-163) : empêche l’agglomération des pigments.

– Agent de nivellement (BYK-333) : réduit la tension superficielle (38 → 32 dyn/cm).

– Antimousse (BYK-052) : élimine les piqûres (impression à 1440 dpi).

– Antioxydant/stabilisant UV : ralentit le vieillissement.

Avantage SUPERINKS : ajout supplémentaire de HALS 770 (1,2 %) maintient Δb < 0,8 après 1 000 h au test à la lampe xénon (moyenne industrielle : 1,5).

Conclusion

Choisir la bonne encre UV réduit les coûts et les litiges. SUPERINKS se concentre sur la « valeur client » grâce à des composants optimisés, des encres sur mesure et un support 24h/24. Contactez-nous pour l’adaptation à vos supports ou des demandes d’encres personnalisées – avançons ensemble dans l’impression numérique !