Ricoh G6 en tête ; Konica et Epson visent à s’imposer sur des niches du marché segmenté des têtes d’impression UV industrielles

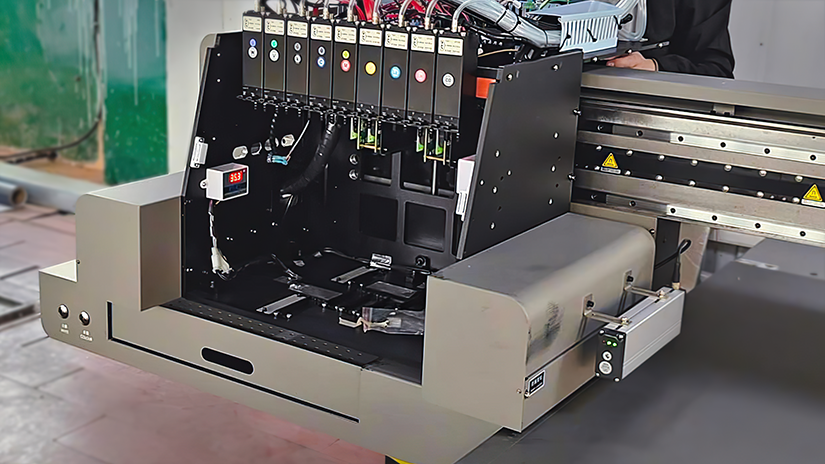

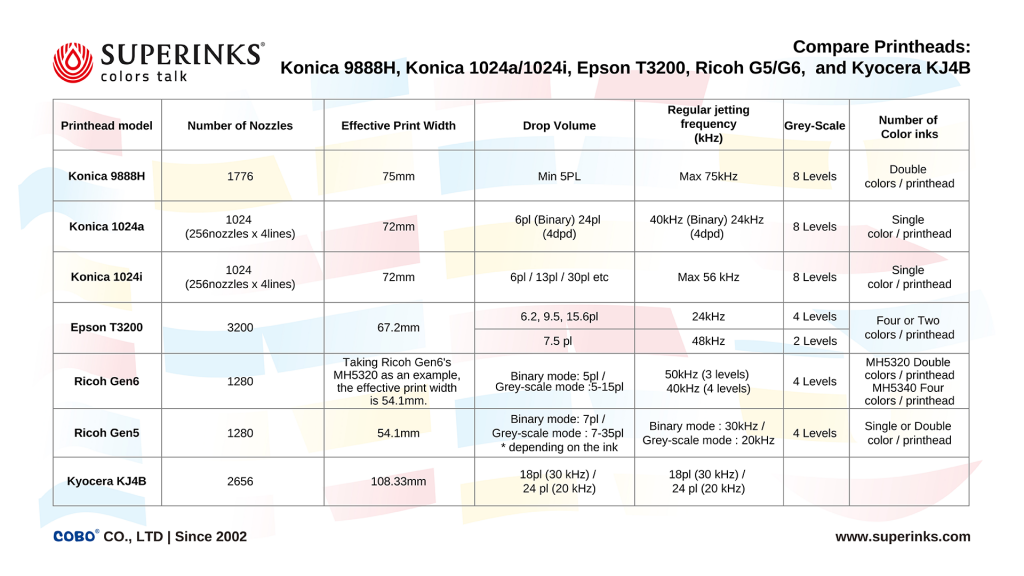

Une récente comparaison des paramètres de quatre têtes d’impression industrielles majeures—Konica 9888H, 1024i/1024a, Ricoh G6 et Epson T3200—met en évidence, pour les fabricants d’encres, l’importance cruciale de solutions d’encre sur mesure. Notre entreprise, dotée de nombreuses années d’expertise en R&D d’encres industrielles, est à l’avant-garde du développement d’encres compatibles qui exploitent pleinement le potentiel de performance de ces têtes d’impression dominantes. Par ailleurs, le débat en cours au sein de l’industrie sur la capacité d’une tête d’impression à surpasser la Ricoh G6 en termes de performance globale tend à se résoudre progressivement, à mesure que s’accumulent les retours du marché.

La série Ricoh G5/6 conserve des avantages globaux inégalés en tant que référence sectorielle

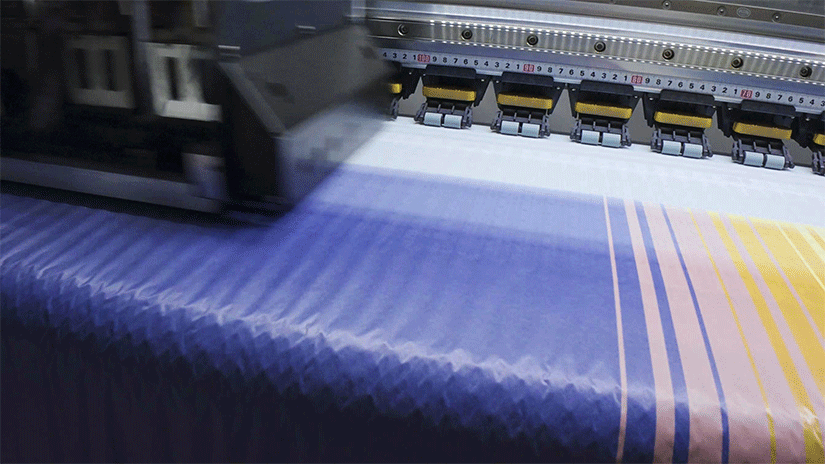

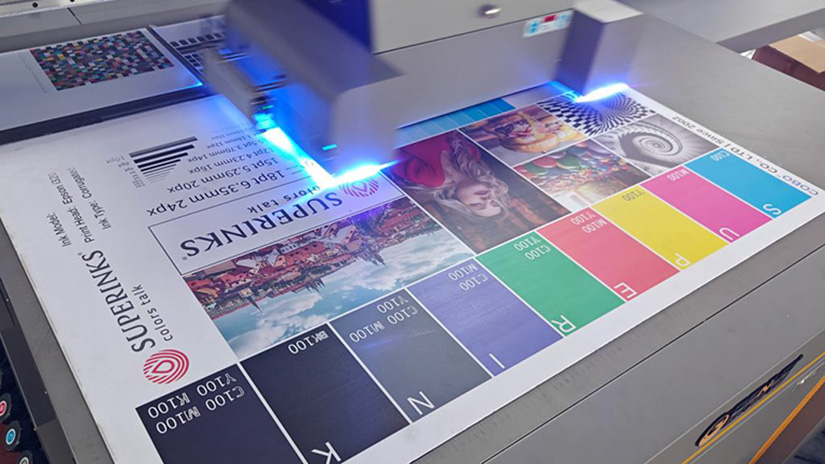

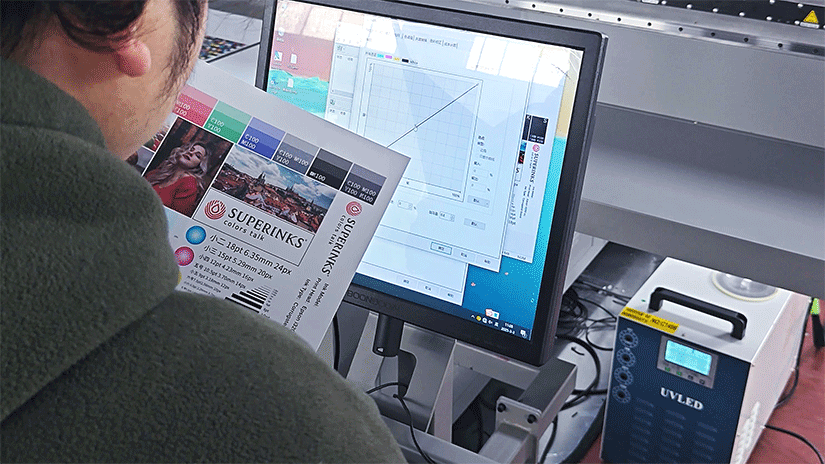

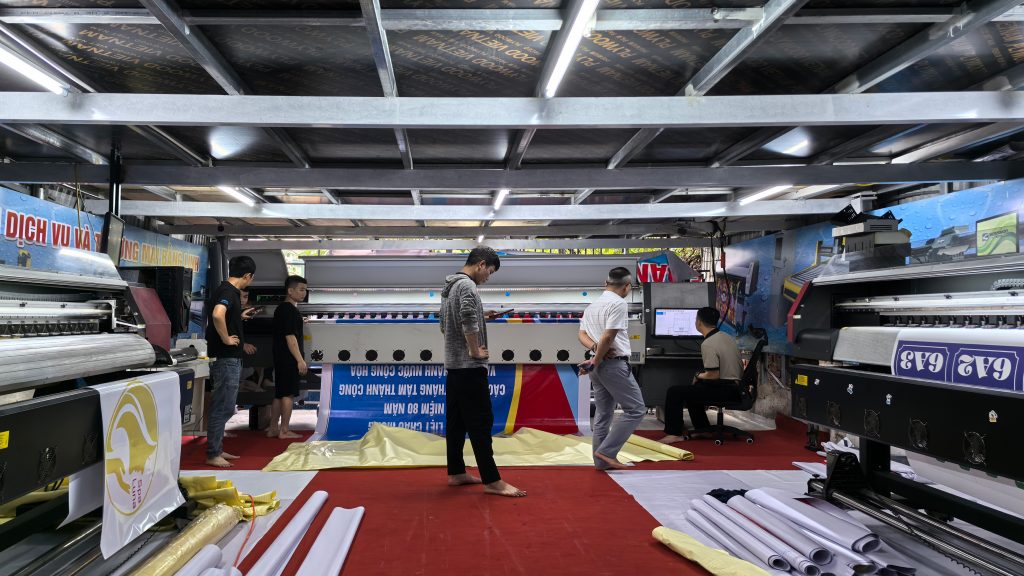

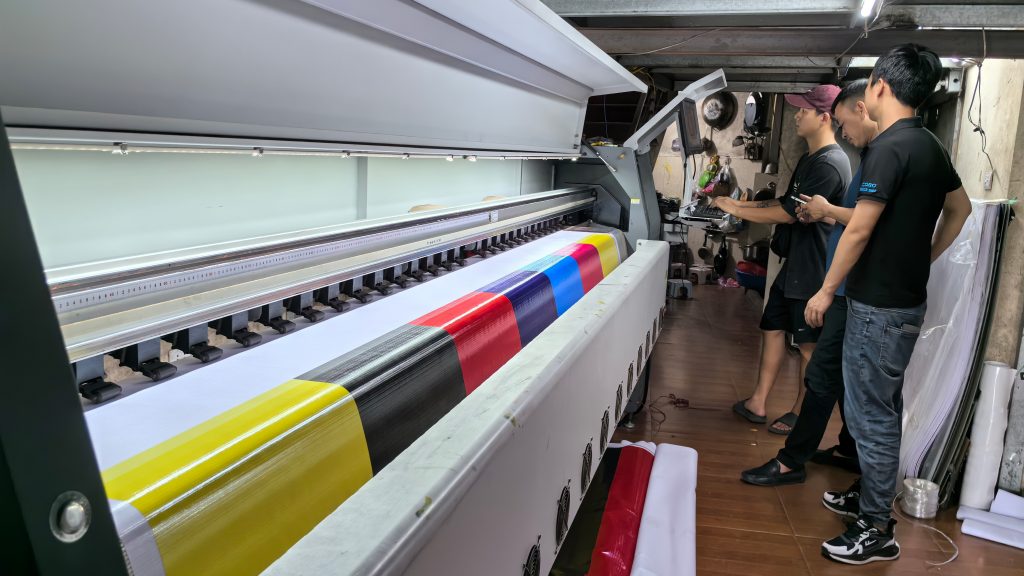

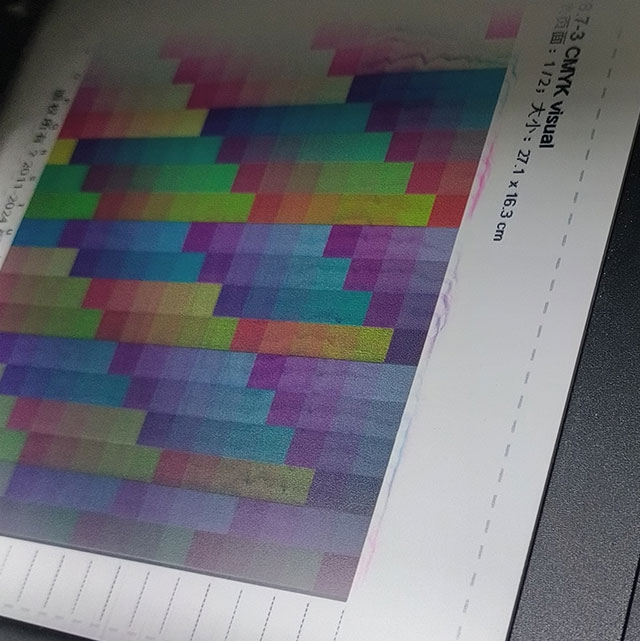

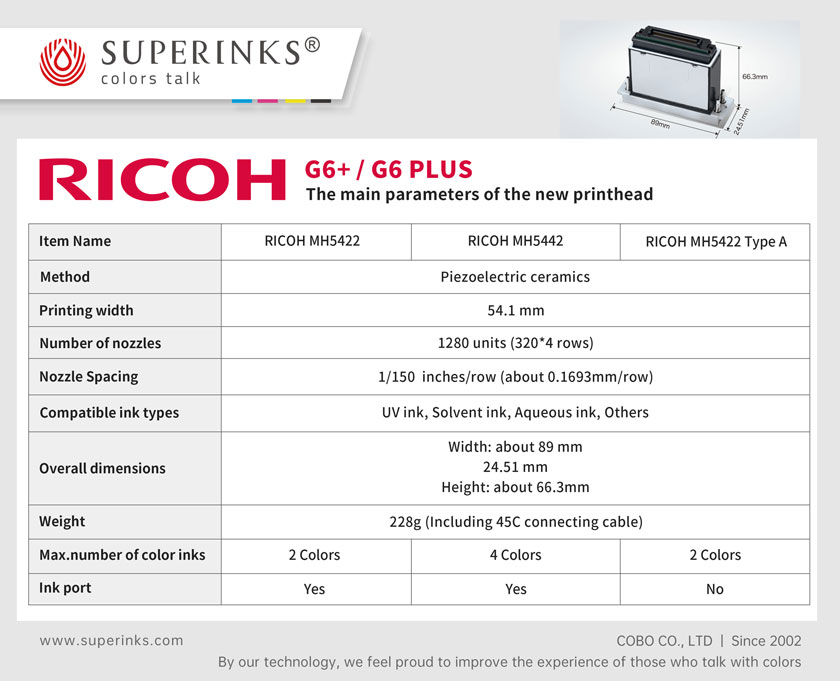

Les comparaisons de paramètres et les données d’applications réelles confirment que la série Ricoh G5/6 demeure la référence absolue en matière de performance globale dans l’impression industrielle. Ses atouts fondamentaux se distinguent dans trois domaines clés : premièrement, une polyvalence exceptionnelle—compatible de manière fluide avec des encres UV, à solvants et à base aqueuse, elle couvre des secteurs variés allant de la publicité et de l’emballage aux matériaux de construction et à l’impression textile, éliminant ainsi le besoin de remplacer fréquemment les têtes d’impression pour répondre à des exigences de production diverses. Nos encres spécialement formulées pour les Ricoh G5/6 sont largement reconnues pour améliorer la vivacité des couleurs et prolonger la durée de vie des têtes, renforçant ainsi les avantages de cette série dans des applications multi-scénarios. Deuxièmement, une fiabilité supérieure—son taux de défaillance en fonctionnement continu sur le long terme est nettement inférieur à la moyenne du secteur, ce qui réduit au minimum les temps d’arrêt des équipements pour maintenance. Troisièmement, un équilibre optimal entre efficacité et qualité—ses capacités d’impression à haute vitesse couplées à une excellente saturation des couleurs répondent parfaitement à la double exigence fondamentale de la production industrielle : « débit élevé + qualité constante ».

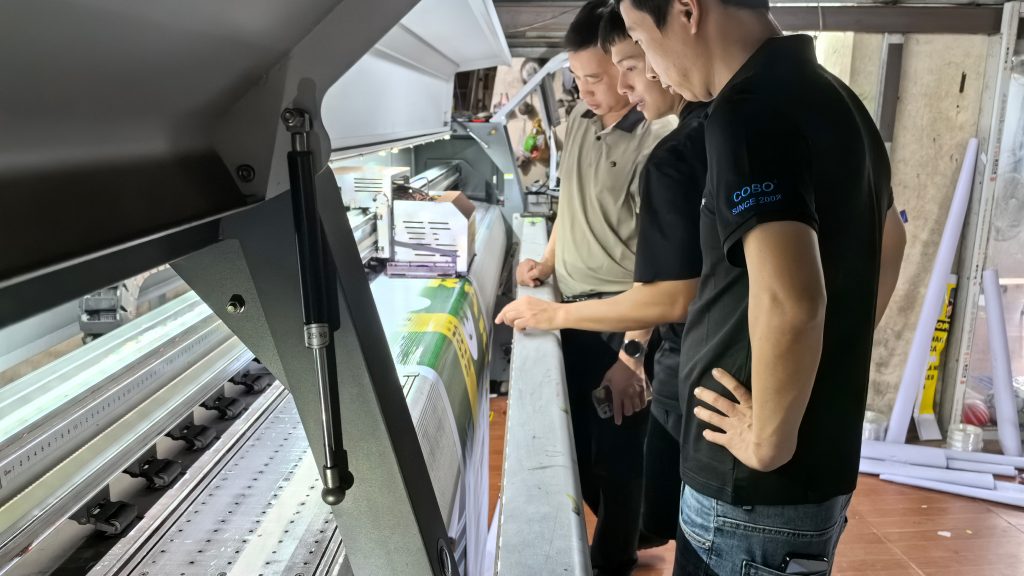

Les techniciens du secteur reconnaissent largement que, même si certaines têtes se distinguent sur des indicateurs spécifiques—tels que la fréquence d’éjection ou la précision de la goutte—aucune n’a encore égalé la performance globale de la Ricoh G5/6 à ce jour. Cependant, alors que le secteur de l’impression industrielle tend vers une précision accrue, un débit plus élevé et des coûts opérationnels réduits, les fabricants d’équipements rehaussent continuellement les exigences en matière de performance des têtes d’impression. Il existe une demande pressante pour une tête d’impression de nouvelle génération capable d’offrir des performances globales révolutionnaires, tout en assurant une compatibilité multi-scénarios, en améliorant la productivité et en réduisant les coûts opérationnels. Ce besoin continue de stimuler l’innovation technologique à travers toute l’industrie.

Konica 9888H et Epson T3200 : conquête de marchés de niche grâce à des stratégies différenciées

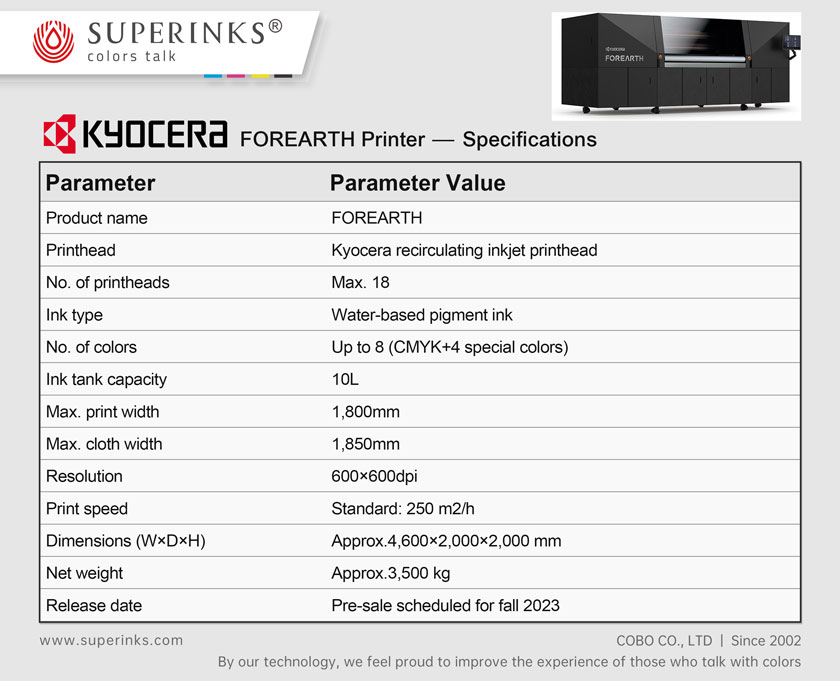

Face à la domination de la Ricoh G5/6 en termes de performance globale, peu susceptible d’être renversée à court terme, des entreprises comme Konica et Epson se concentrent sur la pénétration de marchés de niche. Grâce à des conceptions paramétriques sur mesure et à des raffinements techniques, elles visent à établir des positions de marché uniques—incarnées par les modèles Konica 9888H et Epson T3200.

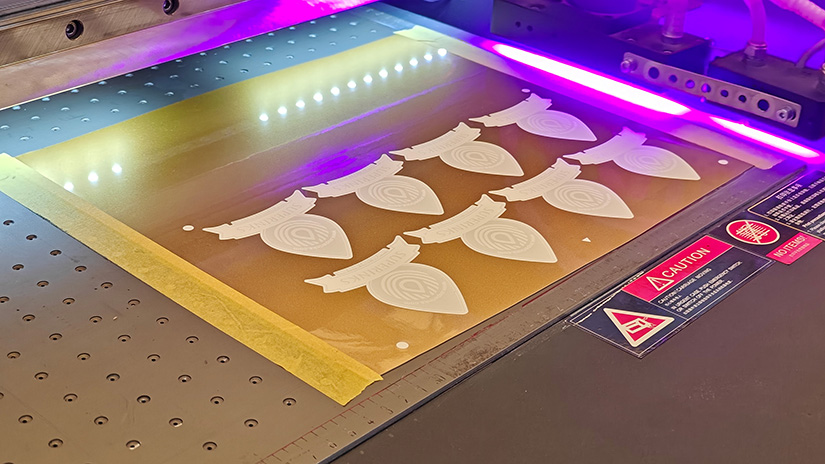

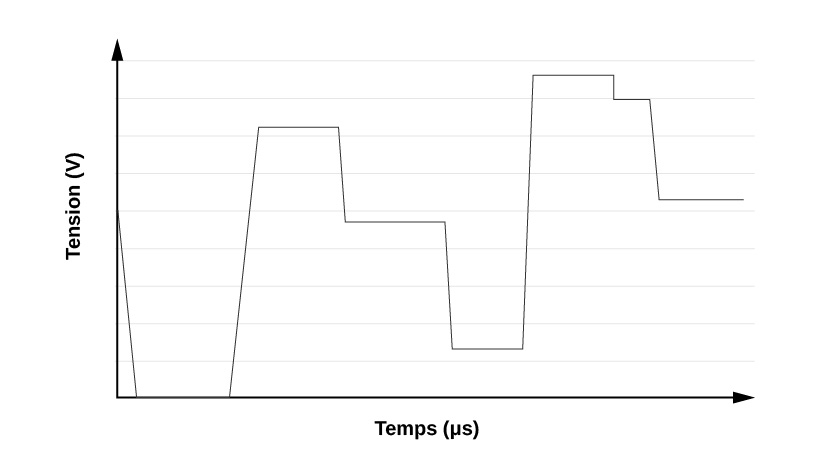

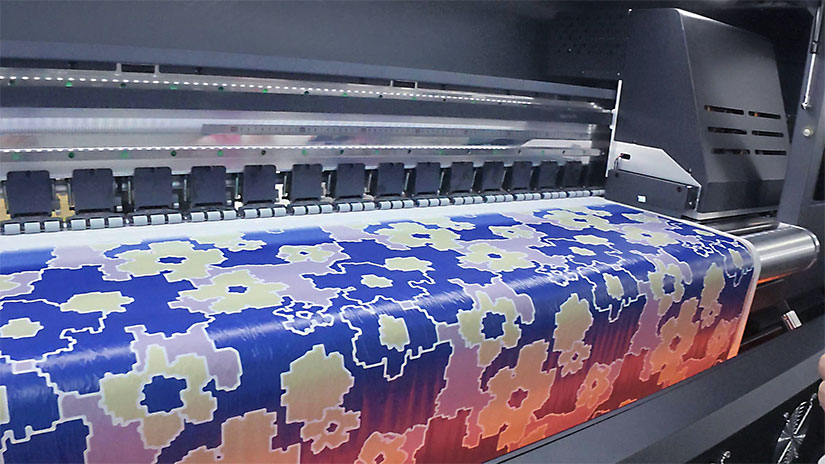

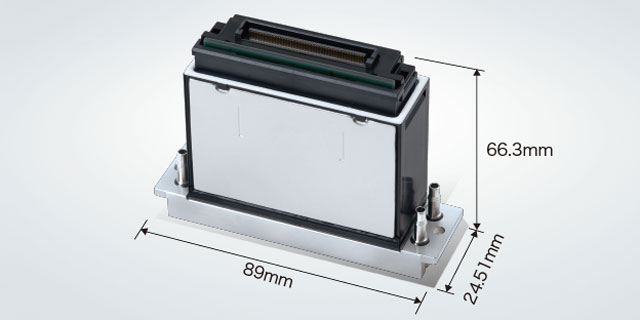

La Konica 9888H se distingue par un ensemble de paramètres clés centrés sur « gouttes fines + haute fréquence d’éjection ». Dotée de 1 776 buses de précision et offrant une largeur d’impression utile de 75 mm, elle prend en charge l’impression bicolore avec une seule tête. Avec une taille minimale de goutte de 5 pl et une technologie à 8 niveaux de niveaux de gris, elle offre une clarté exceptionnelle pour les lignes fines et le petit texte. Par ailleurs, sa fréquence d’éjection maximale de 75 kHz permet un débit nettement supérieur à celui des têtes traditionnelles, ce qui la rend idéale pour les applications d’impression grand format en série.

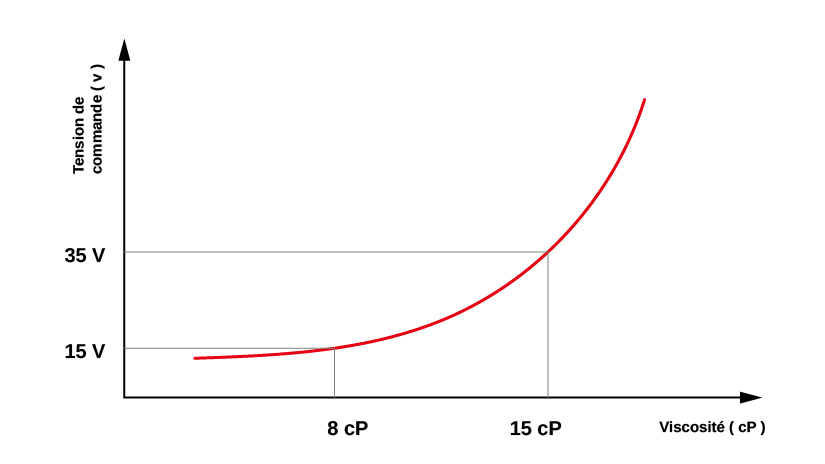

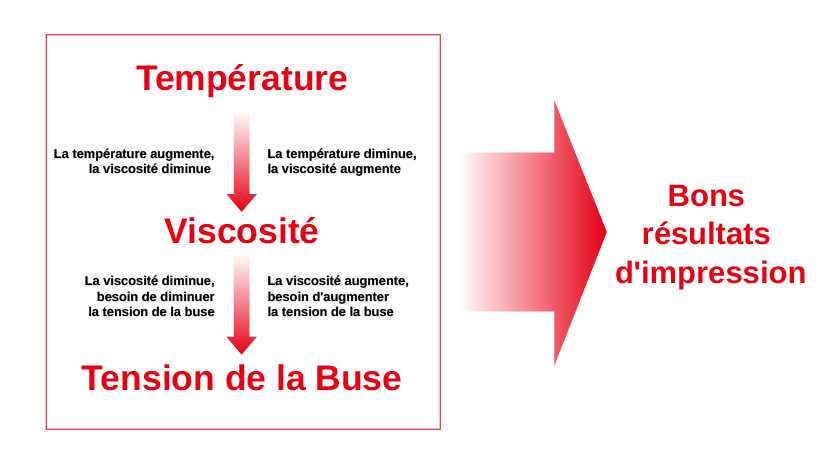

En matière de compatibilité avec les encres UV, la Konica 9888H exige une encre UV spécialisée à haute viscosité, incompatible avec celles conçues pour les têtes Konica 1204i/a ou Ricoh G5/6. Pour répondre à ce besoin, notre équipe a développé une formule d’encre UV dédiée à la Konica 9888H, qui non seulement satisfait à l’exigence minimale de débit de goutte de 3,5 pl, mais prévient également efficacement le colmatage des buses et les dépôts inégaux d’encre—des problèmes critiques en production industrielle. Pour les encres éco-solvants, la 9888H conserve ses avantages « haute viscosité + débit rapide » (essentiels pour l’impression industrielle continue et le débit) tout en bénéficiant de capacités améliorées d’humidification en mode veille. Nos encres éco-solvants compatibles renforcent ces atouts, garantissant une impression constante même lors de longues séries de production.

L’Epson T3200, quant à lui, vise à s’imposer sur un autre créneau grâce à ses atouts en « densité élevée de buses + sortie constante ». Doté de 3 200 buses et d’une largeur d’impression utile de 67,2 mm, il permet des configurations flexibles de 4 ou 2 couleurs par tête. Avec des tailles de goutte allant de 6,2 pl à 15,6 pl, il s’adapte aisément à des scénarios d’impression aux exigences de précision variables.

Tendances du secteur : Double dynamique d’innovation spécialisée et d’amélioration globale

Le marché actuel des têtes d’impression industrielles présente un paysage concurrentiel clairement structuré : une référence globale dominante aux côtés de spécialistes de niche en plein essor. La série Ricoh G5/6 fixe la norme technique du secteur et restera le choix privilégié pour les applications multi-scénarios de milieu à haut de gamme à court terme. Parallèlement, des modèles tels que la Konica 9888H et l’Epson T3200 ont solidifié leurs positions sur des segments de niche—tels que l’impression grand format en série et l’impression basique milieu à haut de gamme—grâce à des approches techniques différenciées.

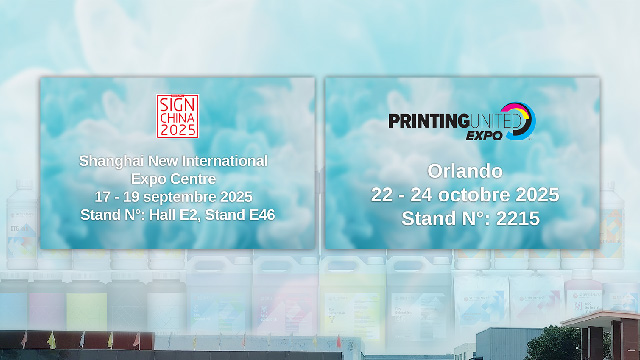

Les experts du secteur soulignent que les futures innovations en matière de têtes d’impression se concentreront sur deux axes majeurs. Premièrement, une spécialisation accrue pour des scénarios de niche : la compatibilité sur mesure entre tête et encre deviendra un facteur différenciant clé, nécessitant une adéquation précise aux besoins spécifiques de chaque application afin d’équilibrer efficacité, coût et qualité. En tant que partenaire de confiance des entreprises d’impression industrielle, nous nous engageons à co-innover avec les fabricants de têtes, en mettant à profit notre expertise en formulation d’encres pour développer des solutions sur mesure adaptées aux avancées technologiques. Deuxièmement, une demande persistante d’amélioration des performances globales : les fabricants continueront de rechercher des percées en matière de polyvalence, de fiabilité et d’efficacité, propulsant ainsi la technologie d’impression industrielle vers de nouveaux sommets. À mesure que la technologie mûrit et que les exigences du marché évoluent, la concurrence dans le secteur des têtes d’impression industrielles va s’intensifier—offrant in fine aux industries en aval des solutions d’impression plus efficaces et plus précises, avec des encres compatibles de haute qualité jouant un rôle de plus en plus déterminant.