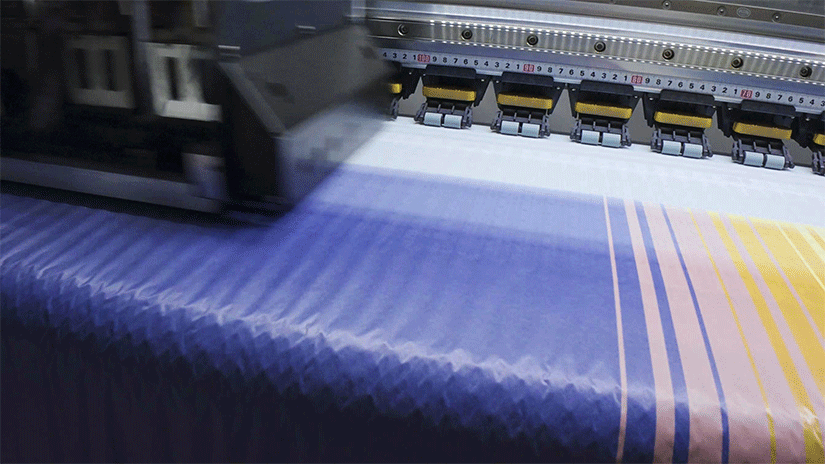

Dans vos opérations d’impression jet d’encre, vous êtes-vous déjà retrouvé dans cette situation ? Malgré le choix d’une encre étiquetée « matières premières de haute qualité » et « broyage fin », vous continuez à rencontrer fréquemment des problèmes tels que le bouchage des têtes d’impression, la déviation du jet, les éclaboussures d’encre et la nécessité d’un nettoyage et d’une maintenance fréquents des têtes d’impression. En réalité, la cause profonde de ces problèmes réside souvent dans une étape critique mais facilement négligée : la filtration de l’encre.

Aujourd’hui, nous allons explorer en profondeur l’importance de la « filtration » pour la qualité des encres jet d’encre, et comment identifier une encre véritablement de haute qualité grâce aux « normes de filtration ». Ces connaissances vous aideront à éviter les pièges de production, à améliorer l’efficacité de l’impression et à renforcer la qualité des produits finis.

I. Comprendre d’abord : pourquoi la filtration est-elle essentielle pour les encres jet d’encre ?

Pour bien saisir la valeur fondamentale de la filtration, il faut d’abord reconnaître les « exigences techniques uniques » de l’impression jet d’encre : l’orifice d’une tête d’impression jet d’encre est extrêmement petit, généralement de l’ordre de quelques dizaines de micromètres (environ 1/10 du diamètre d’un cheveu humain). Cette caractéristique signifie que même des impuretés microscopiques invisibles à l’œil nu — comme des particules de pigment insuffisamment broyées, de la poussière résiduelle des matières premières ou des débris introduits pendant la production — peuvent se coincer dans les orifices de la tête d’impression, entraînant toute une série de problèmes :

- Bouchage de la tête d’impression: les impuretés obstruent directement les orifices, provoquant des ruptures de jet et des éclaboussures. Cela oblige non seulement à interrompre la production pour démonter et nettoyer la tête, mais les nettoyages répétés usent également la tête, réduisant sa durée de vie. (Les têtes d’impression jet d’encre de haute qualité sont souvent coûteuses, et leur remplacement fréquent augmente considérablement les coûts de production.)

En résumé, la fonction principale de la filtration est d’« éliminer complètement toutes les impuretés de l’encre », garantissant ainsi la « pureté » et la « stabilité » de l’encre. C’est la condition fondamentale pour assurer des opérations d’impression jet d’encre stables et efficaces.

II. Évaluer la qualité : quels standards définissent une « filtration efficace » pour une encre de haute qualité ?

Une fois l’importance de la filtration comprise, la question suivante est cruciale : comment déterminer si le processus de filtration d’une encre répond à des normes élevées ? En réalité, les encres jet d’encre véritablement de haute qualité doivent satisfaire à trois critères essentiels dans leur processus de filtration, que l’on peut résumer sous le nom des « Trois Piliers de la Filtration » :

Pilier 1 : Choix de la cartouche filtrante — utilise-t-on un « composant central de filtration fiable » ?

La cartouche filtrante est le « cœur » du système de filtration, et sa qualité détermine directement la performance de la filtration. Actuellement, de nombreuses encres ordinaires sur le marché utilisent des cartouches filtrantes génériques bon marché pour réduire les coûts. Ces cartouches offrent une précision de filtration faible et une résistance chimique médiocre, et leur efficacité tend à se dégrader avec le temps. À l’inverse, les encres de haute qualité privilégient des cartouches filtrantes industrielles professionnelles, notamment celles de marques renommées éprouvées dans des secteurs aux exigences strictes en matière de pureté, comme l’industrie des semi-conducteurs ou la pharmacie.

Par exemple, dans notre processus de production, nous utilisons exclusivement des cartouches filtrantes industrielles de deux marques mondialement reconnues : Cobetter et PALL. Ces cartouches offrent trois avantages clés :

- « Rétention haute précision »: capables de capturer avec précision les impuretés à l’échelle du micromètre et de bloquer efficacement les particules les plus fines ;

- « Excellente résistance chimique » : compatibles avec diverses formulations d’encres jet d’encre (encres à base de solvant, encres aqueuses, encres durcissables aux UV) sans déformation, désintégration ou autres problèmes liés à la corrosion par l’encre ;

- « Performance stable » : maintiennent une efficacité de filtration constante sur une longue durée d’utilisation, garantissant une pureté uniforme de chaque goutte d’encre.

Par conséquent, lors du choix d’une encre, nous recommandons de demander activement « la marque et la classe des cartouches filtrantes utilisées » — c’est l’indicateur principal pour évaluer la qualité de la filtration de l’encre.

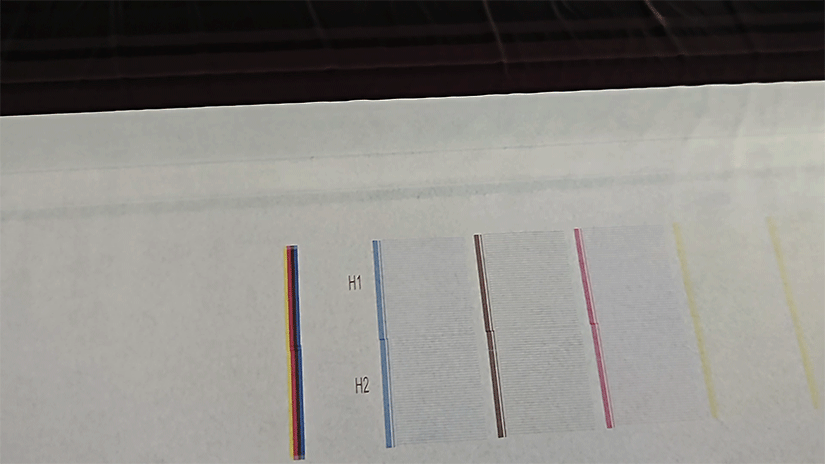

Pilier 2 : Processus de filtration — atteint-on une « purification complète et multicouche » ?

Se fier uniquement à des cartouches filtrantes de haute qualité ne suffit pas à garantir une filtration complète et efficace ; la conception scientifique du processus de filtration est tout aussi cruciale. Certaines encres utilisent un « processus de filtration en une seule étape », qui ne retire que les particules les plus grosses, laissant derrière elles des impuretés plus fines. Un système de filtration véritablement efficace exige en revanche une « filtration progressive en plusieurs étapes » — comparable à « tamiser d’abord le sable grossier, puis cribler la terre fine, et enfin filtrer la poussière » — afin d’assurer l’élimination totale des impuretés.

Notre système de filtration en trois étapes avec recirculation est un excellent exemple de cette approche progressive :

- Étape de filtration grossière : élimine en premier les impuretés de grande taille dans les matières premières (comme les agglomérats de pigments mal dispersés) afin de protéger les composants de filtration fine ultérieurs ;

- Étape de filtration fine : élimine davantage la poussière fine et les petites particules de pigment insuffisamment broyées, améliorant ainsi l’uniformité de la distribution des particules dans l’encre ;

- Étape de filtration ultrafine : capture enfin les impuretés résiduelles invisibles à l’œil nu (comme la poussière micrométrique), portant la pureté de l’encre au niveau requis par les impressions jet d’encre de haute précision.

Des tests pratiques confirment que, depuis l’adoption de ce système de filtration en trois étapes avec recirculation, le taux de bouchage des têtes d’impression dû à l’encre a été réduit de plus de 90 %.

Pilier 3 : Normes de remplacement — existe-t-il un « mécanisme strict de remplacement des cartouches filtrantes » ?

Les cartouches filtrantes s’usent naturellement avec le temps, et leur efficacité diminue inévitablement — c’est une réalité incontournable. Cependant, certains fabricants retardent le remplacement des cartouches sur la base d’une « expérience subjective » pour réduire les coûts, ce qui entraîne une pureté moindre de l’encre dans les lots ultérieurs et une qualité inconstante d’un lot à l’autre.

À l’inverse, les fabricants d’encres de haute qualité établissent des mécanismes normalisés de remplacement, fondés sur des données objectives et non sur des « jugements subjectifs ». Par exemple, notre norme établie est la suivante : remplacement obligatoire de la cartouche filtrante après chaque production de 400 kg d’encre. Quel que soit l’aspect ou l’état apparent de la cartouche, dès que ce seuil de production est atteint, elle est immédiatement remplacée par une neuve. Cette mesure garantit que l’efficacité de filtration de chaque lot d’encre reste optimale, éliminant ainsi radicalement le problème des « variations de qualité entre lots ».

Pour vous, une qualité d’encre constante d’un lot à l’autre signifie : plus besoin de vous inquiéter que « le lot actuel fonctionne bien, mais que le suivant pose problème ». Cela permet une production standardisée plus stable et réduit les risques liés aux variations de qualité de l’encre.

III. Avantages clés : quels problèmes concrets de production résout une encre « conforme aux normes de filtration » ?

À ce stade, vous vous demandez peut-être : quelle valeur pratique apporte la compréhension de la filtration et le choix d’une encre conforme aux normes de filtration à votre production ? En résumé, ses principaux avantages se manifestent dans trois domaines essentiels :

- Réduction des coûts de production : moins de bouchages signifie non seulement des coûts de maintenance réduits, mais aussi une durée de vie considérablement prolongée des têtes d’impression, ce qui diminue les dépenses liées aux remplacements ;

- Meilleure efficacité de production : réduit les arrêts de production dus aux problèmes d’encre, assure un déroulement fluide de l’impression et raccourcit les cycles de production ;

- Qualité supérieure du produit fini : une encre hautement pure et stable offre des couleurs uniformes et des motifs nets, garantissant une qualité constante du produit fini. Cela améliore la satisfaction client et renforce la compétitivité de votre marque.

Conclusion : valoriser la filtration, c’est valoriser votre production

Bien que la « filtration » puisse sembler un détail mineur dans la fabrication de l’encre, elle impacte directement votre efficacité de production, votre maîtrise des coûts et la qualité de votre produit final. Nous espérons que cet aperçu vous aidera à mieux comprendre l’importance de la filtration des encres et vous fournira un critère d’évaluation professionnel supplémentaire lors du choix futur d’encres jet d’encre.

Si vous rencontrez des problèmes liés à la « filtration » ou d’autres défis techniques lors de la sélection ou de l’utilisation d’encres, n’hésitez pas à nous contacter à tout moment. Nous nous engageons non seulement à fournir des encres jet d’encre de haute qualité, mais aspirons aussi à être votre « partenaire technologique en impression » — travaillant ensemble pour résoudre les problèmes concrets de production et améliorer conjointement la qualité et l’efficacité de l’impression.