Méfiez-vous des pièges des prix bas dans les encres jet d’encre numériques : dévoilement des « leurres à bas coût » dans cinq catégories clés

En parcourant la vaste gamme d’encres jet d’encre numériques sur le marché, le « prix bas » se distingue souvent comme l’argument de vente le plus séduisant. Pourtant, derrière cette étiquette apparemment économique, des fournisseurs peu scrupuleux cachent fréquemment des astuces de réduction de coûts qui finissent par vous coûter bien plus cher à long terme : non seulement elles augmentent les dépenses récurrentes, mais elles mettent aussi en péril votre matériel, nuisent à la qualité d’impression et peuvent même entraîner des litiges coûteux après-vente. Aujourd’hui, nous démystifions la vérité derrière les encres bon marché dans cinq grandes catégories d’impression jet d’encre, afin de vous aider à éviter les pièges d’achat.

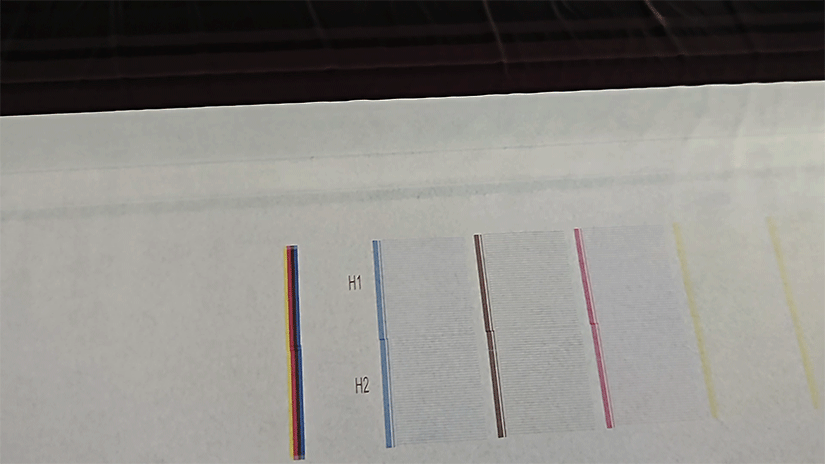

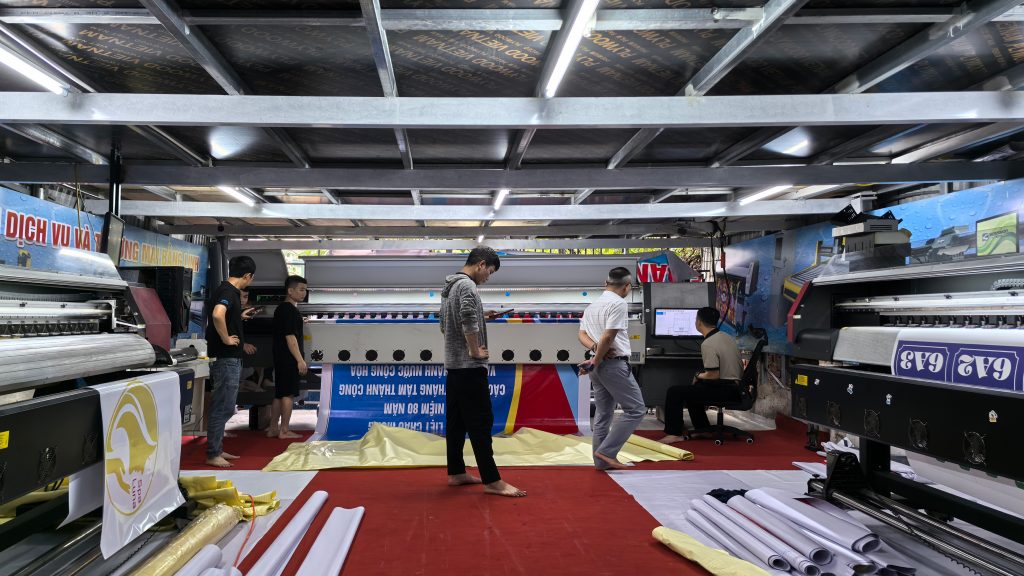

1. Encres à solvant : rogner sur les coûts équivaut à une « double perte » — le gaspillage caché se dissimule derrière les bas prix

Les encres à solvant sont couramment utilisées pour la publicité extérieure, la signalétique industrielle et des applications similaires, où l’adhérence de base et la résistance aux intempéries sont indispensables. La tactique des fournisseurs peu scrupuleux se résume à « matières premières médiocres et quantités réduites », trompant les acheteurs en leur faisant croire qu’ils économisent, alors qu’ils sacrifient qualité et valeur réelle :

- Matières premières « dégradées » qui gonflent les coûts de maintenance : Au lieu d’utiliser des colorants importés conformes et des solvants spécialisés, ces fournisseurs optent pour des alternatives de faible pureté et de mauvaise qualité. Résultat ? Odeurs piquantes et bouchages fréquents des buses. Ce qui était auparavant une maintenance de routine (une ou deux fois par mois) peut devenir un démontage et un nettoyage hebdomadaire des buses — gaspillant main-d’œuvre et accélérant l’usure des buses.

- Densité d’encre diluée qui augmente le gaspillage de consommables : Pour réduire les coûts, la concentration d’encre est fortement diluée, diminuant drastiquement l’intensité des couleurs. Obtenir la teinte souhaitée exige désormais des vitesses d’impression plus lentes, plus de passes (impressions répétées) et une consommation d’encre plus élevée. Bien qu’un flacon de 1 L puisse sembler bon marché au premier abord, il fournit 30 à 50 % de volume d’impression utile en moins qu’une encre de haute qualité — ce qui augmente les coûts totaux.

- Emballages sous-dosés : l’astuce de la « quantité manquante cachée » : Les étiquettes mentent sur le volume : une bouteille de « 1 L » ne contient parfois que 800 à 900 ml, et un contenant de « 5 L » peut manquer de 200 à 300 ml. Commercialisés comme « bas prix, grande capacité », ces produits ne sont en réalité que « bon marché mais sous-remplis » — vous payez pour de l’encre que vous ne recevez jamais.

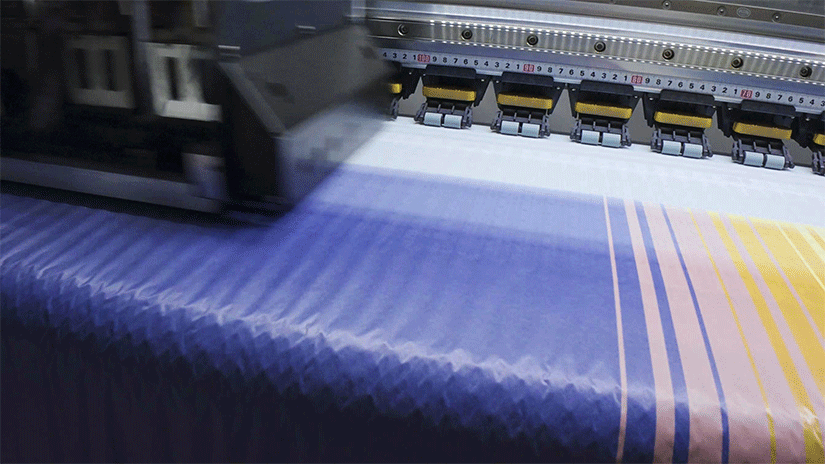

2. Encres éco-solvants : des additifs nocifs qui mettent en danger la sécurité et la durée de vie du matériel

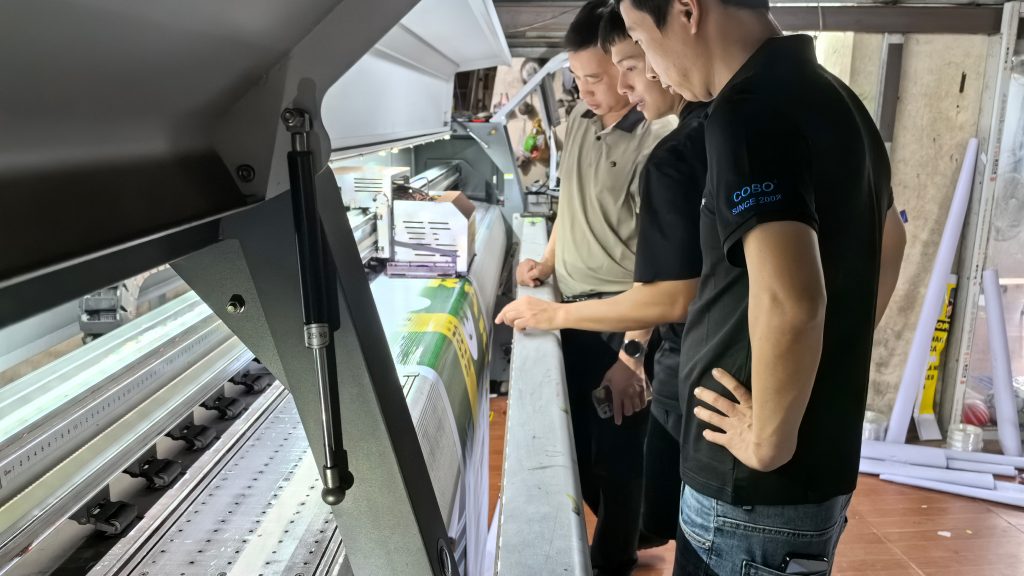

Les encres éco-solvants (souvent appelées « encres solvants écologiques ») sont populaires pour l’impression grand format en intérieur, l’art décoratif et les présentoirs, grâce à leur faible odeur et leur large compatibilité. Mais les versions à bas prix sacrifient la qualité en « compromettant la sécurité et en exagérant les performances », créant des risques cachés :

- Composants nocifs en excès qui menacent la santé et l’équipement : Pour économiser, les fournisseurs utilisent de l’acétate de butyl glycol éther — un ingrédient d’encre à solvant, non un composant standard des éco-solvants — comme base principale. Cela crée deux problèmes majeurs : premièrement, l’odeur forte irrite les voies respiratoires dans les espaces clos ; deuxièmement, elle corrode les joints en caoutchouc et les pièces métalliques à l’intérieur des buses. Une buse censée durer 1 à 2 ans pourrait fuir ou se boucher en seulement 6 mois — et son remplacement coûte 10 à 20 fois plus que l’encre bon marché elle-même.

- Durabilité falsifiée : les coûts de réimpression dépassent les économies : Des encres qui ne durent que 8 à 10 mois en extérieur (contre le soleil et la pluie) sont faussement commercialisées comme « résistantes à la décoloration pendant 2 ans ». Imprimez des bannières ou des enseignes de magasin avec cette encre, et vous verrez rapidement jaunissement ou écaillage. Le coût de la réimpression — matériaux, main-d’œuvre et temps d’arrêt — dépasse largement ce que vous avez économisé sur l’encre.

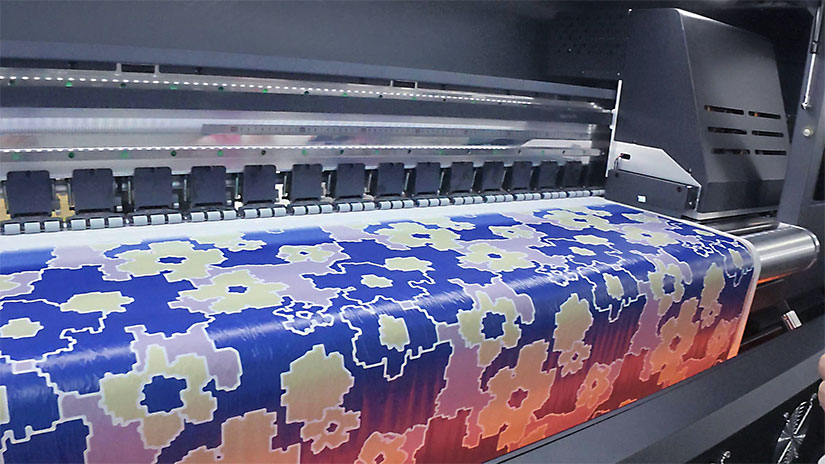

3. Encres de sublimation : des colorants médiocres qui ruinent la réputation de votre produit du jour au lendemain

Les encres de sublimation sont conçues pour l’impression textile (t-shirts, écharpes) et les cadeaux personnalisés (tasses, coussins), où la « solidité des couleurs » et la « résistance au lavage » sont décisives. Les options bon marché sapent ces qualités essentielles, entraînant des échecs coûteux en qualité :

- Réduction extrême de la densité colorante : des couleurs ternes et non compétitives : En réduisant les niveaux de colorant, les fournisseurs baissent les coûts — mais les impressions deviennent ternes, peu saturées et même « transparentes ». Sur les tissus foncés, la couleur de base transparaît, rendant les produits peu professionnels et invendables.

- Colorants bon marché qui provoquent des soucis après-vente : Au lieu d’utiliser des colorants de sublimation spécialisés, les fournisseurs emploient des alternatives à faible adhérence. Résultat ? Les textiles déteignent ou coulent après 1 à 2 lavages, et les motifs sur tasses s’écaillent lorsqu’ils sont chauffés. Cela ne déçoit pas seulement les clients — cela entraîne des retours, des plaintes et des dommages permanents à la réputation de votre marque.

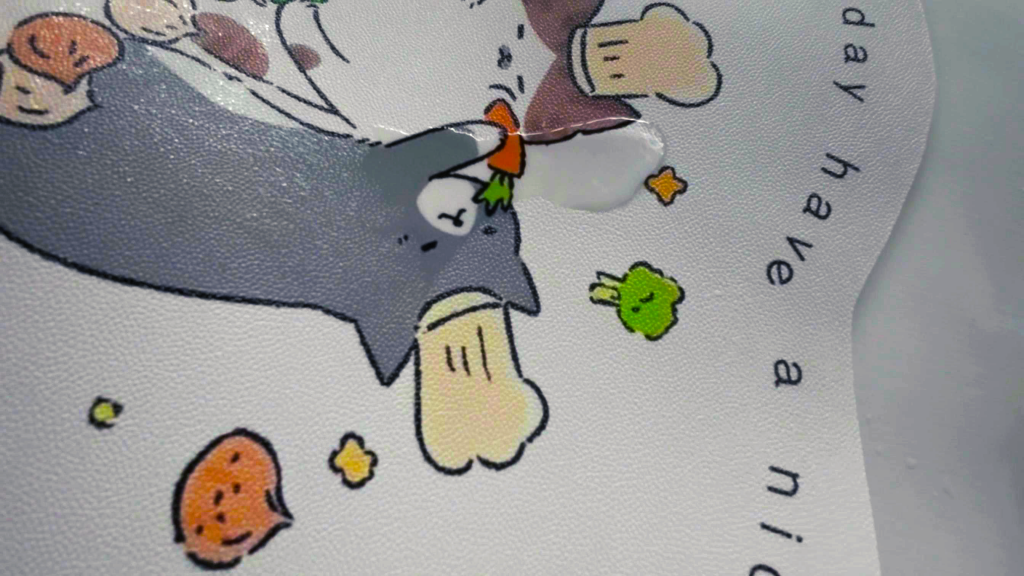

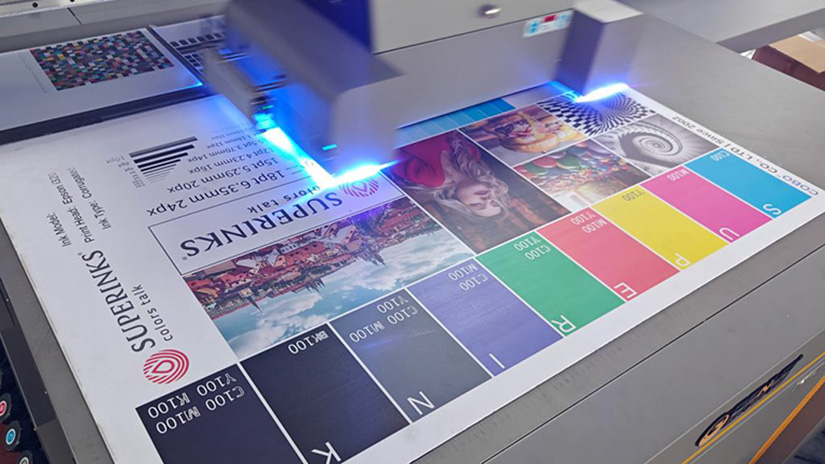

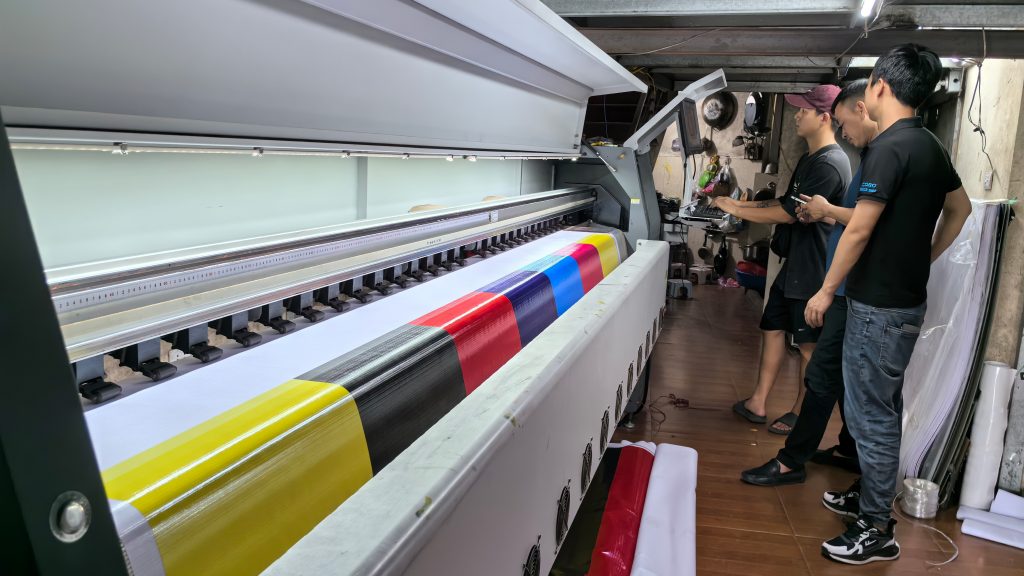

4. Encres UV polymérisables : l’« écologique » devient nocif — la résistance aux intempéries disparaît

Les encres UV polymérisables sont un choix prisé pour les surfaces rigides (bois, verre, métal) car elles sèchent instantanément et émettent peu de vapeurs (un avantage écologique clé). Mais les encres UV bon marché recourent à une « fraude sur les composants » pour réduire les coûts, effaçant leurs avantages et ruinant les performances :

- Monomères médiocres + solvants supplémentaires : des risques multiples en un seul produit : Les encres UV de qualité reposent sur des monomères photopolymérisables de haute pureté. Les versions bon marché utilisent des monomères nationaux de mauvaise qualité et ajoutent des solvants supplémentaires (pour diluer l’encre et économiser). Cela cause trois problèmes : ① Des vapeurs fortes détruisent l’étiquette « écologique », rendant leur usage dangereux en espace clos ; ② Les solvants corrodent les pièces précises des buses, raccourcissant leur durée de vie ; ③ Une polymérisation incomplète entraîne des impressions molles qui rayent facilement.

- Résistance aux intempéries affaiblie : les impressions extérieures échouent rapidement : Les monomères médiocres et l’excès de solvants détruisent la résistance UV et les propriétés anti-vieillissement de l’encre. Les panneaux publicitaires ou impressions sur façades vitrées peuvent jaunir, se fissurer ou s’écailler en seulement 3 à 6 mois — contredisant totalement la promesse des encres UV de « performance durable en extérieur ».

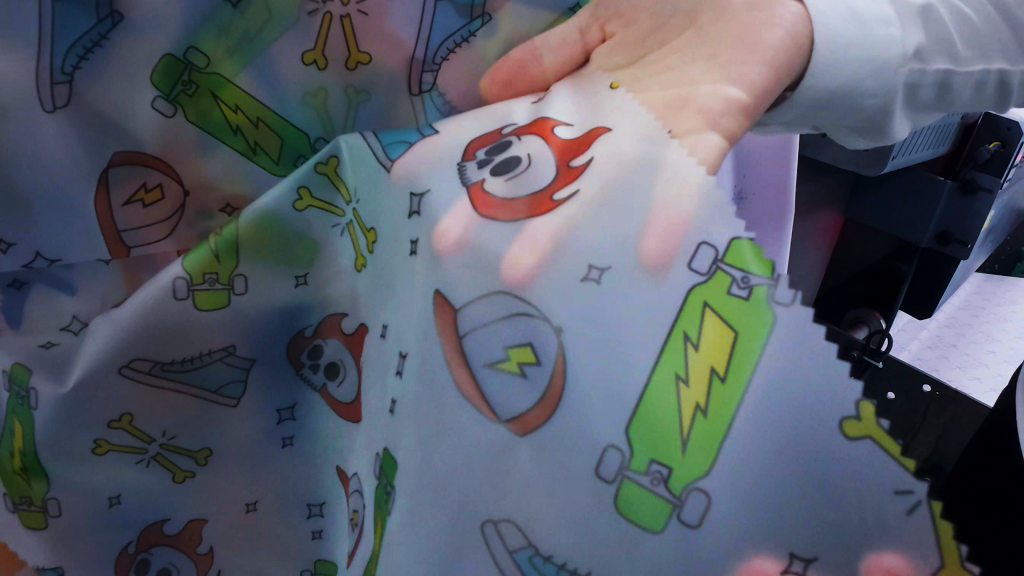

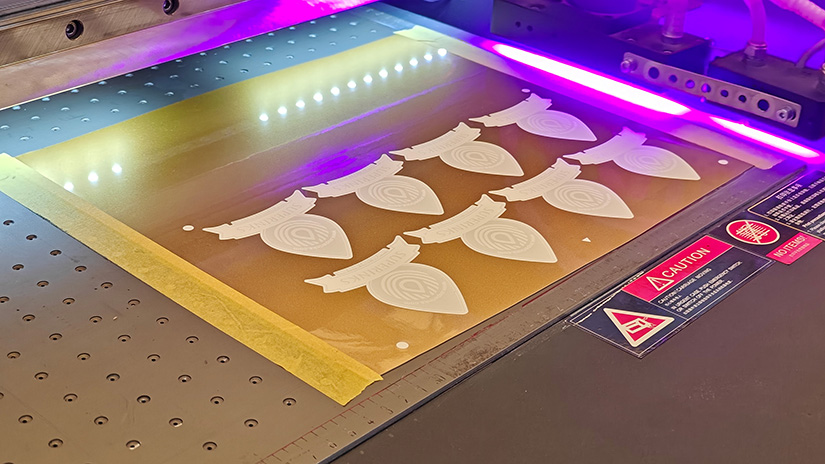

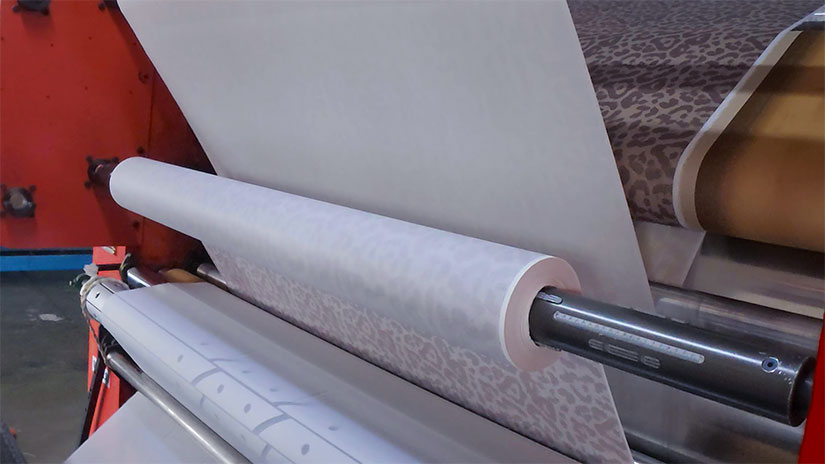

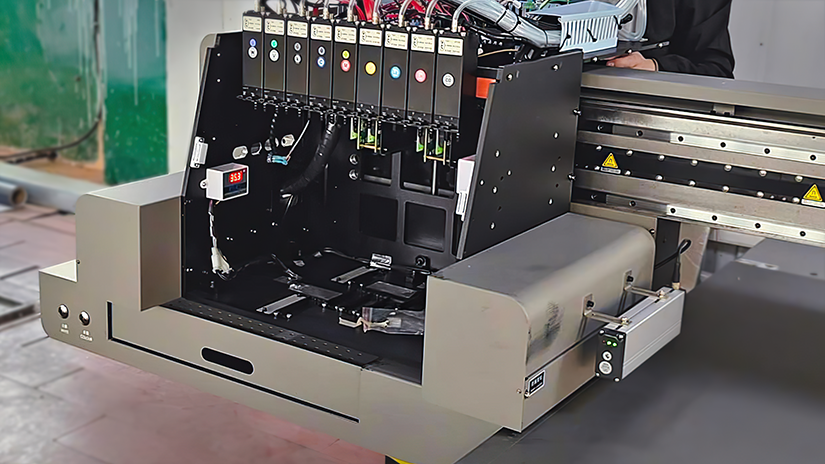

5. Encres DTF : les performances essentielles s’effondrent — l’impression devient peu fiable

Les encres DTF (Direct-to-Film) sont récemment devenues populaires pour l’impression textile, exigeant trois qualités clés : « opacité » (cacher les tissus foncés), « élasticité » (s’adapter aux mouvements du tissu) et « stabilité » (pas de bouchage des buses). Les encres DTF bon marché enfreignent ces trois règles, rendant l’impression presque impossible :

- Résines médiocres : aucune durabilité du transfert : L’adhérence du DTF au tissu dépend de résines spécialisées à haute adhérence. Les encres bon marché utilisent des alternatives à faible adhérence — les impressions se décollent au moindre frottement, rendant les produits finis inutilisables.

- Densité trop diluée : mauvaise opacité + buses bouchées : La dilution répétée réduit les coûts mais rend l’encre trop liquide pour couvrir les tissus foncés (la couleur de base transparaît). Pire encore, l’encre diluée bouche constamment les buses — le nettoyage prend des heures, et les bouchages sévères peuvent ruiner les buses définitivement.

- Formules instables : taux élevé de rebut : Des proportions déséquilibrées d’ingrédients font séparer ou sédimenter l’encre. L’impression devient un cauchemar de lignes manquantes et de couleurs irrégulières — gaspillant film de transfert, tissu et encre. Le coût du rebut seul dépasse largement les « économies » liées à l’encre bon marché.

Sur le marché chinois concurrentiel des encres, les coûts de production et les marges bénéficiaires des produits de qualité sont transparents — il n’existe tout simplement pas de « haute qualité à prix dérisoires ». Les soi-disant « encres ultra-bon marché » ne sont que des arnaques : économies à court terme contre douleurs à long terme.

Dans notre entreprise, nous nous en tenons au principe : « La qualité est notre ligne de vie ; la réputation, notre avenir. » Nous ne faisons jamais de compromis sur les matériaux ni ne mentons sur les performances. Pour nous, les profits à court terme n’ont aucune importance — nous nous engageons à fournir des encres de haute qualité et rentables qui vous permettent d’imprimer en toute confiance, à chaque fois.